Процесс производства солнечного поглотителя: точный путь от заготовки к сварке

Введение: основной компонент фототермического преобразования

В системах использования солнечной энергии солнечный абсорбер служит основным компонентом фототермического преобразования, и качество его изготовления напрямую определяет производительность и срок службы всей системы. Высококачественный солнечный абсорбер должен не только эффективно поглощать солнечную энергию, но и обладать превосходной теплопроводностью и долговечностью. Каждый этап производства, от заготовки заготовки до прецизионной сварки, требует применения передовых технологий и научных принципов.

Подготовка сырья и процесс заготовки

Производство солнечных коллекторов начинается с выбора и обработки сырья. В настоящее время основными материалами являются такие металлы, как медь и алюминий, причём медь является предпочтительным выбором для высококачественных изделий благодаря своей превосходной теплопроводности. Перед поступлением на завод сырье проходит строгий контроль качества, включающий анализ химического состава, испытания на механические свойства и проверку качества поверхности.

В процессе вырубки используются высокоточные гильотинные станки с ЧПУ или лазерные режущие машины, обеспечивающие точность размеров.±0,1 мм. Современные производственные линии используют автоматизированные системы хранения материалов с компьютерным управлением процессами обработки и транспортировки сырья. Особое внимание необходимо уделять направлению волокон материала при резке, так как это влияет на качество последующей формовки.

Подготовка поверхности — критически важный этап после вырубки. Щелочные обезжириватели удаляют масляные пятна с поверхности, кислотное травление устраняет оксидные слои, а пассивация образует защитную пленку. В этом процессе необходимо точно контролировать температуру, концентрацию и время обработки, поскольку любое отклонение от нормы повлияет на адгезию покрытия.

Технология проектирования и формирования проточных каналов

Проектирование проточных каналов представляет собой ключевую технологию производства абсорберов. Рациональная конструкция проточных каналов оптимизирует гидродинамические характеристики и повышает эффективность теплообмена. Современные конструкции используют технологию моделирования вычислительной гидродинамики (CFD) для оптимизации расположения проточных каналов и формы поперечного сечения с помощью цифровых технологий.

Процессы формовки в основном включают штамповку и прокатку. Штамповка использует высокоточные пресс-формы для формирования нескольких каналов одновременно в больших прессах. Конструкция пресс-форм должна учитывать упругость материала, что обычно требует изготовления нескольких пробных пресс-форм и корректировки для достижения идеальных размеров. Прокатка использует ряд роликов для постепенного формования, что делает этот метод более подходящим для мелкосерийного производства с широким ассортиментом продукции.

Новейшая технологическая разработка – это использование 3D-печати для непосредственного изготовления абсорберов с проточными каналами. Эта технология аддитивного производства позволяет создавать сложные конструкции проточных каналов, труднодоступные при использовании традиционных технологий, такие как секции и внутренние ребра, что значительно повышает эффективность теплообмена.

Приготовление селективного абсорбционного покрытия

Селективное абсорбционное покрытие — это душа абсорбера, его характеристики напрямую определяют эффективность фототермического преобразования. Современные покрытия используют технологию магнетронного распыления, при которой атомы мишени распыляются на поверхность подложки в вакууме, образуя тонкие наноразмерные плёнки.

Структура покрытия обычно представляет собой градиентную композитную конструкцию, состоящую из УФ-стойкого слоя, поглощающего слоя, теплопроводящего слоя и связующего слоя, проходящего от поверхности к внутренней части. УФ-стойкий слой изготовлен из керамических материалов, таких как нитрид титана, поглощающий слой – из металлокерамических композитов, таких как хром-углерод, а теплопроводящий слой – из материалов с высокой теплопроводностью, таких как чистая медь или серебро.

Процесс подготовки требует точного контроля параметров, включая степень вакуума, газовое соотношение, мощность распыления и температуру подложки. Обычно процесс проводится в условиях высокого вакуума (выше 10-3 Па), плотность мощности распыления должна достигать 2-5 Вт/см², а температура подложки должна поддерживаться в диапазоне 150-200 °C. Общая толщина покрытия составляет 0,1-0,3 мкм, что требует 20-30 слоёв наноплёнок из различных материалов.

Процесс точной сварки

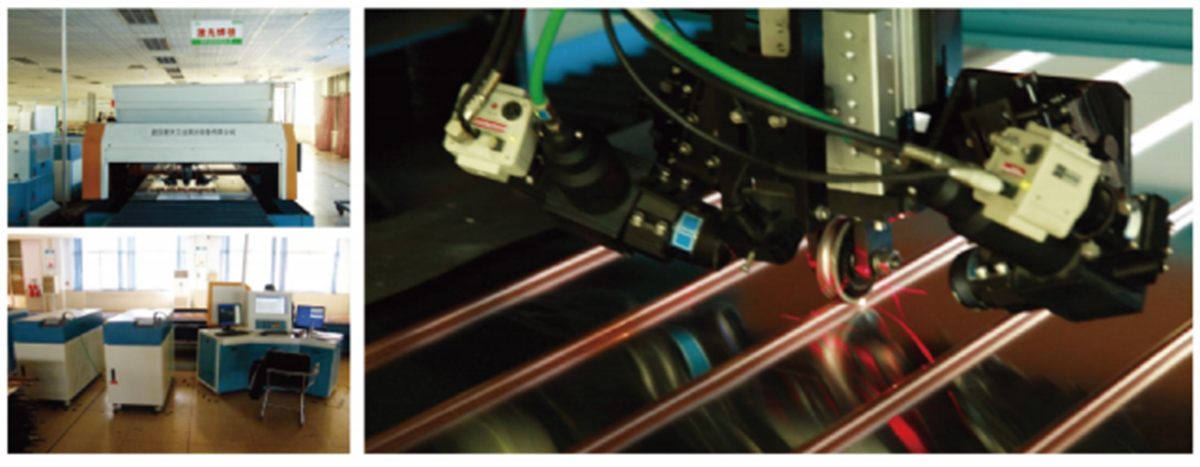

Сварка — важнейший процесс соединения при производстве абсорберов. В настоящее время широко используются ультразвуковая и лазерная сварка.

Ультразвуковая сварка использует высокочастотную механическую вибрацию для создания пластической деформации и диффузионной сварки на границах раздела металлов. Этот метод твердофазной сварки не требует плавления металла, что позволяет избежать проблем с коррозией, связанных с традиционной пайкой. Частота сварки обычно находится в диапазоне 20–40 кГц, амплитуда контролируется на уровне 10–50 мкм, а давление поддерживается на уровне 1–3 МПа. Время сварки определяется с точностью до миллисекунд, что требует настройки параметров в реальном времени в зависимости от толщины материала и производительности.

Лазерная сварка использует лазерные лучи высокой плотности энергии для создания локальных соединений с расплавлением. По сравнению с традиционной сваркой, лазерная сварка отличается меньшей зоной термического влияния, меньшей деформацией и большим отношением глубины к ширине шва. Обычно используются волоконные лазеры мощностью от 1 до 6 кВт, диаметром пятна 0,2–0,6 мм и скоростью сварки до 10–20 м/мин. Такие параметры, как величина расфокусировки, расход защитного газа и скорость сварки, должны точно контролироваться.

Контроль качества сварных швов осуществляется различными методами неразрушающего контроля. Рентгеновское излучение выявляет внутренние дефекты, ультразвуковое исследование проверяет целостность сварных швов, а гелиевые масс-спектрометры проверяют герметичность. Современные производственные линии также оснащены системами машинного зрения, которые контролируют процесс сварки в режиме реального времени и автоматически корректируют параметры.

Интеграция автоматизированной производственной линии

Современное производство абсорберов использует полностью автоматизированные линии, включающие роботов, роботизированные самоходные транспортные средства (AGV) и интеллектуальные системы хранения. Сырьё автоматически распределяется через автоматизированные системы хранения и поиска, а автоматические самоходные транспортные средства (AGV) транспортируют его на различные рабочие станции в соответствии с производственными планами.

Сварочные станции оснащены шестикоординатными роботами с системами визуального позиционирования, которые автоматически распознают положение заготовок и корректируют траекторию сварки. Производственные линии оснащены системами онлайн-инспекции с точками контроля качества на каждой станции, что позволяет отслеживать качество на протяжении всего процесса.

Система управления производством (MES) координирует весь производственный процесс, собирая данные о состоянии оборудования, параметрах процесса и качестве в режиме реального времени. Анализ больших данных оптимизирует производственные процессы, прогнозирует потребность в обслуживании оборудования и обеспечивает интеллектуальное и бережливое производство.

Инновационные процессы и будущее развитие

Технология микроканалов является одним из основных направлений исследований в настоящее время. Травление или диффузионная сварка создают микроканалы диаметром 0,1–1 мм, значительно увеличивая удельную площадь поверхности и эффективность теплообмена. Однако производство микроканалов требует чрезвычайно высокой точности процесса и должно учитывать проблемы повышенного сопротивления потоку и риска закупорки.

Применение наножидкостей представляет собой ещё одно инновационное направление. Добавление наночастиц в рабочую жидкость значительно улучшает теплоёмкость и теплопроводность, но требует решения проблем, связанных с осаждением частиц и коррозией. Технологии модификации поверхности позволяют улучшить дисперсию и стабильность наночастиц.

Интеллектуальные сварочные системы используют технологию искусственного интеллекта для оптимизации параметров сварки с помощью алгоритмов машинного обучения. Система автоматически распознает изменения характеристик материала и условий окружающей среды, корректируя сварочные процессы в режиме реального времени, чтобы обеспечить стабильность качества сварного шва.

К будущим тенденциям развития относятся популяризация гибких производственных систем, позволяющих осуществлять многономенклатурное, мелкосерийное персонализированное производство; применение технологии цифровых двойников, оптимизирующей параметры процесса посредством виртуального моделирования; а также продвижение технологий экологически чистого производства, снижающих потребление энергии и образование отходов.

Идеальная интеграция точного производства и устойчивого развития

Процесс производства солнечных абсорберов сочетает в себе технологические достижения из различных областей, включая материаловедение, машиностроение и автоматизацию. Каждый этап, от заготовки до сварки, отражает точность и интеллектуальный уровень современного производства. Благодаря постоянным инновациям в технологическом процессе, характеристики солнечных абсорберов будут и дальше улучшаться, а стоимость — снижаться, что создаст прочную основу для популяризации возобновляемых источников энергии.

Такое прецизионное производство не только демонстрирует технический уровень, но и решимость человечества стремиться к устойчивому развитию. Каждый идеальный сварной шов, каждый слой покрытия с высокой точностью представляют собой важный вклад в дело чистой энергии. Благодаря постоянному совершенствованию производственных процессов, технологии использования солнечной энергии, несомненно, будут играть всё более важную роль в преобразовании энергии.